Agellis®

Tellusgatan 15

22457 Lund

Sweden

Unsere hauptsächlichen Lösungen für die Nichteisenmetallurgie sind zuverlässige Systeme für genaue Messungen des Metallspiegels in Schmelztiegeln. Wir bieten sowohl Online-Systeme zur Messung des Metallspiegels als auch einzigartige Materialprofilsysteme für Öfen, mit denen unterschiedliche Pegelstände im Ofen laufend bestimmt werden können.

Unser Portfolio umfasst außerdem Lösungen zur Steuerung von Prozessen und Gewährleistung der betrieblichen Sicherheit.

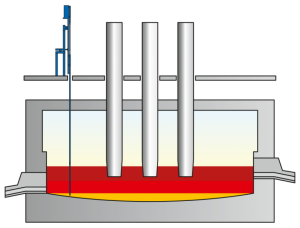

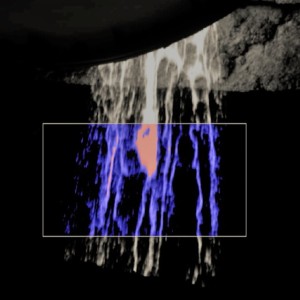

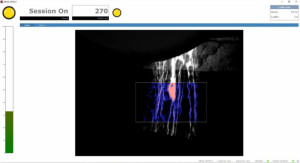

Das EMLI-SmelterLevel System misst kontinuierlich den tatsächlichen Metallspiegel in Schmelztiegeln/Öfen, die eine genaue Echtzeitüberwachung erfordern. Das System arbeitet unabhängig von der Metallsorte, der Menge an Schlacke auf der Metalloberseite, dem erforderlichen Messbereich und der Temperatur.

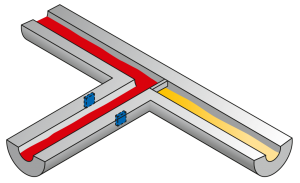

Mit seinen Sensoren, die von einer Abdeckung geschützt hinter der Feuerfestauskleidung des Ofens montiert und so ausgerichtet sind, dass sie den gesamten Messbereich erfassen, liefert das System Informationen zur kontinuierlichen Nachverfolgung der Metallspiegel während der Schmelz- und Stichprozesse. Hohe und niedrige Metallspiegel werden kenntlich gemacht, nachverfolgt und angezeigt. Die Sensoren wurden für den zuverlässigen Betrieb unter den strengen Bedingungen entwickelt, die in der Ofenumgebung herrschen und eignen sich zur Montage an jeder Stelle der Feuerfestauskleidung.

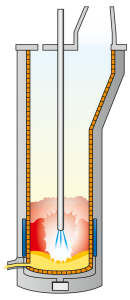

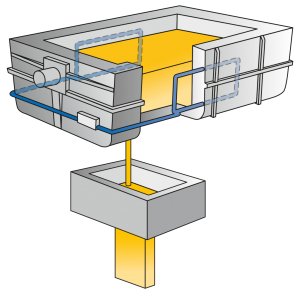

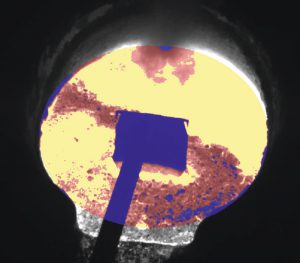

Das EMLI-FurnaceProfile System ist ein Messgerät, das bei Bedarf Materialspiegel und -profil an einer bestimmten Stelle im Ofen vollständig aufzeichnet. Die verwendete Messmethode basiert auf einer zum Patent angemeldeten Technologie. Das System kommt in allen Ofen- und Schmelztiegelarten zum Einsatz, bei denen der Zugang möglich ist und die Prozesse Kenntnis über die verschiedenen Materialspiegel erfordern.

Werte für Schlackendicke, Rohlechspiegel und Bodenablagerungen kann das halbautomatische System schnell und einfach liefern. Der Ofenbediener befindet sich während des gesamten Vorgangs an einem sicheren Ort, was zur Minimierung der bei manuellen Messungen oft zu beobachtenden Risiken beiträgt. Es ist sogar möglich, EMLI-FurnaceProfile mit Temperatur- und Materialproben zu kombinieren. Die verwendeten Sensoren sind keine Verbrauchsartikel und können viele Male für Messungen eingesetzt werden. Wir bieten mehrere Arten von Einführsystemen – zur vertikalen, geneigten oder Schwenkarmeinführung – wie auch komplexe kundenspezifische Lösungen.

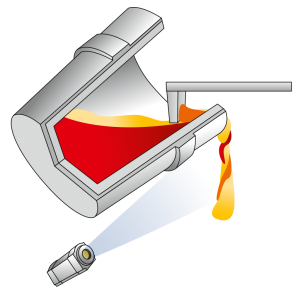

Das System EMLI-MetalSlag überwacht während des Ofenabstichs kontinuierlich den Metalldurchfluss und löst bei Schlackenbildung im Strom die Alarmausgaben aus. Diese Alarmausgaben können verwendet werden, um den Abstich sofort durch Schließen des Gatters oder Ändern des Neigungswinkels zu beenden und zugleich auch optische und akustische Alarme auszugeben.

Die Sensoren/Kabel passen nach nur minimalen Änderungen an der vorhandenen Ausrüstung an jeden Ofen und jede Schieber-/Stichloch-Anordnung. Die Management-Einheit kann mehrere Steuereinheiten desselben oder eines anderen EMLI-Systemtyps betreiben. Dadurch können weitere Systeme zur Schlackenerkennung oder zur Messung des Gieß- oder Zwischenpfannenspiegels hinzugefügt werden. Die werkseitig geprüften Bauteile des EMLI-Systems sorgen für seine enorme Lebensdauer und geringe Wartungskosten. Alle EMLI-Systemtypen verfügen über kompatible Teile, sodass die Ersatzteilbevorratung sowohl einfach als auch kosteneffizient ist.

Öfen zur Eisenproduktion wie auch SAF-, Flash-, Flamm-, Teniente- und Schlackenreinigungsöfen, Peirce-Smith-Konverter und sonstige Öfen und Konverter können alle vom EMLI-MetalSlag System profitieren.

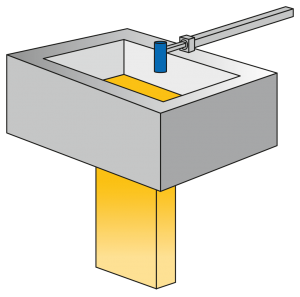

Mit EMLI-TundishLevel erhält der Kranführer eine äußerst präzise Messung des tatsächlichen Stahlspiegels in Strangguss-Zwischenpfannen, unabhängig von der vorhandenen Menge an Schlacke oder Staub.

Mit einem Messbereich, der sich über die volle Tiefe der Zwischenpfanne erstreckt, hat der Kranführer stets präzise Informationen über den Stahlspiegel, kann die richtige Druckhöhe einstellen und die Zwischenpfanne leeren, ohne dabei die Kokille mit Schlacke zu verunreinigen, wodurch der Ausschuss verringert wird. Die individuelle Zwischenpfannenidentifikation verbessert die Systemfunktion und Prozesskontrolle. Automatische Kalibrierung, Alarme für hohe und niedrige Metallspiegel, Selbstdiagnose, zahlreiche Ein- und Ausgabeoptionen und kontinuierliche Datenprotokollierung ermöglichen ein System, das mit allen kundenseitigen Betriebsverfahren und Kontrollanforderungen kompatibel ist.

Die werkseitig geprüften Bauteile des EMLI-Systems sorgen für seine enorme Lebensdauer und geringe Wartungskosten. Die Sensoren sind an der Innenwand der Zwischenpfanne montiert, werden von einer Abdeckung geschützt, und ihre Enden verlaufen durch Klemmverschraubungen zu schweren Steckverbindern auf der Außenseite. Die Sensoren erfordern keine spezielle Behandlung oder Kühlung und können kontinuierlich bei 900 °C betrieben werden, ohne Anfälligkeit für chemische Korrosion.

Der Sensor EMLI-MouldLevel Suspended dient zur kontinuierlichen Überwachung des Metallspiegels in der Kokille beim Gießen. Er bietet Ausgaben zur Regelung des Durchflusses, um die Betriebsparameter im optimalen Bereich halten zu können.

EMLI-MouldLevel Suspended ist das modernste System zur elektromagnetischen Gießspiegelmessung auf dem Markt. Es ist außergewöhnlich genau und zuverlässig. Die flexible Elektronikplattform gewährleistet eine einfache Installation. Zahlreiche Optionen sind verfügbar. Die automatische Kalibrieranlage führt binnen weniger Minuten eine vollständige 21-Punkt-Kalibrierung durch, sodass Wartungsprozeduren nur geringste Ressourcen erfordern und in kürzester Zeit durchgeführt werden können.

Die benutzerfreundliche Software ermöglicht jederzeit den einfachen Zugriff auf laufende Informationen vom Kontrollraum oder jedem anderen gewünschten Zugangspunkt via LAN. Agellis führt zwei Arten von Hängesensoren im Programm – einen dünnen mit 40 mm Durchmesser und einen größeren mit 90 mm Durchmesser –, die sicherstellen, dass die Gießspiegelüberwachung bei den meisten Vorblock- und Brammenformaten ihre optimale Leistung erzielen kann.

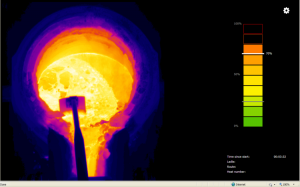

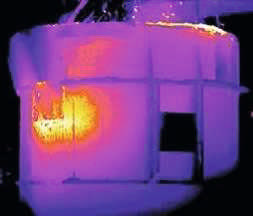

Die VISIR-FurnaceSafe Infrarotüberwachung für Ihre Ofenschalung minimiert das Risiko des Überschwappens von Flüssigmetall und maximiert die Betriebsverfügbarkeit Ihrer Öfen wie auch die Sicherheit im Werk.

Bei der Handhabung von Flüssigmetall ist ein Überschwappen stets möglich, was Anlagenschäden und Produktionsausfälle zur Folge haben kann.

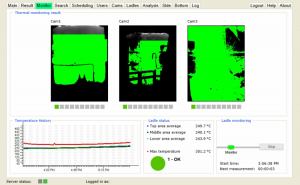

VISIR-FurnaceSafe überwacht kontinuierlich den thermischen Zustand der Ofenschalung und erstellt anhand von mehr als 100.000 Messpunkten einen Temperaturtrend.

Das Überwachungssystem gibt automatisch einen Alarm aus, wenn es frühe Anzeichen für gefährliche Hotspots erkannt hat, sodass die Situation gehandhabt werden kann, bevor sie zur Gefahr wird.

FurnaceSafe speichert Daten in einer Messdatenbank, anhand derer Sie Wochenberichte erstellen und die Leistung der Feuerfestauskleidung bewerten können.

Bei der Stahlproduktion ist ein Überschwappen der Gießpfanne stets möglich, was kostenträchtige Anlagenschäden und Produktionsausfälle zur Folge haben kann. Mit entsprechenden Produktions- und Betriebsroutinen können Sie das Risiko zwar minimieren, doch prinzipiell bleibt das stete Risiko eines Überschwappens bei der Förderung von Flüssigstahl mit Gießpfannen bestehen.

Bereiten Ihnen die potenziellen Risiken von überschwappendem Metall ständige Sorgen?

Denken Sie, dass die Feuerfestauskleidungen Ihrer Gießpfannen noch einige weitere Erwärmungen durchhalten könnten, müssen aber stets die Sicherheit vorn anstellen?

Wünschen Sie sich manchmal, dass jede Gießpfanne von einem System auf Schäden gescannt würde, bevor sie zur Gießhalle gesendet wird, sodass die Auskleidungslebensdauer maximal ausgenutzt werden könnte?

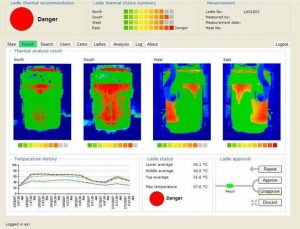

Falls Sie auch nur eine dieser Fragen mit JA beantwortet haben, ist VISIR-LadleSafe genau das, wonach Sie gesucht haben. VISIR-LadleSafe basiert auf Infrarotkameratechnik und verwendet Datenanalysen zur Auswertung des thermischen Zustands der Stahlgefüge Ihrer Gießpfannen.

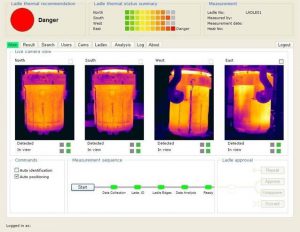

Der Kranführer befördert die Gießpfanne in den Messbereich, der sich üblicherweise am Ende des Flüssigmetall-Verarbeitungsabschnitts unmittelbar vor der Gießhalle befindet. Dabei stellt er sicher, dass sich alle Seiten der Gießpfanne im Sichtfeld der Thermokameras befinden.

Nach der Positionierung der Gießpfanne startet der Kranführer die Messung durch Verwendung eines Touchscreen-Monitors. Das System liest die Gießpfannen-ID, führt einige wenige Prüfungen durch und beginnt danach mit der Erfassung der thermischen Daten für die Analyse. Typischerweise werden die Ergebnisse der thermischen Zustandsanalyse binnen Sekunden an den Kranführer übermittelt. Das Ergebnis wird in einer Empfehlung zusammengefasst, die den Kranführer bei der Nachverfolgung gefährlicher Gießpfannen unterstützt. Auf Grundlage der Analyseergebnisse entscheidet der Kranführer, ob die Gießpfanne weiterhin gefahrlos verwendet werden kann.

Der Kranführer erhält auch die Gelegenheit, einige Teile der Gießpfannenanalyse im Detail zu studieren, wie auch eine grafische Anzeige der vorherigen Messung derselben Gießpfanne.

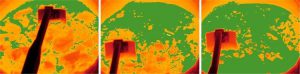

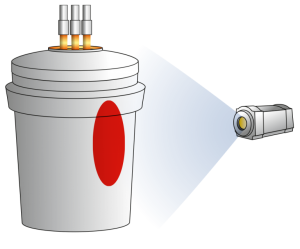

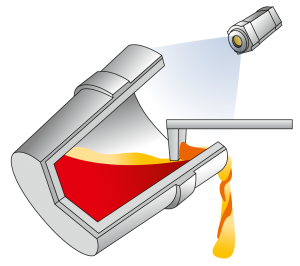

VISIR-MetalDetect verringert die Ausschussproduktion durch Erkennung und Steuerung von Metallverlusten beim Abschlackprozess.

VISIR-MetalDetect wurde für die Überwachung von Abschlackprozessen von Gießpfannen und Öfen entwickelt, um das Abgießen von Metall zu erkennen. Somit geht nur eine minimale Metallmenge verloren und wird die Ausbeute gesteigert.

MetalDetect verwendet Wärmebildtechnik, um die Abschlackprozesse ich Echtzeit zu überwachen.

Durch Verwendung des VISIR-MetalDetect Systems gewinnen Ihre Ofenbediener die Kontrolle über die Metallverluste beim Abschlacken, ohne Gefahren einzugehen. Die hinter dem Abschlackstrom montierte Wärmebildkamera überwacht den Prozess automatisch und informiert den Ofenbediener, sobald Metall erkannt worden ist, sodass dieser den Prozess schnell und sicher anpassen kann.

Die bessere Kontrolle der Abschlackprozessdetails und die deutlich verringerten Metallverluste tragen zu Verbesserungen und einer konsistenteren Produktion bei.

VISIR-MetalDetect verfolgt wichtige Informationen zu jedem Ofengang automatisch nach und speichert sie und stellt dadurch sicher, dass Sie Ihre Anforderungen an Ertrag und Qualität stets erfüllen können.

VISIR-LadleDeslag überwacht die Schlackenbildung in Gießpfannen, um die Reinheit des Gießpfannenmetalls für die weiteren Prozessschritte zu erzielen, und stellt zugleich sicher, dass übermäßige Metallverluste vermieden werden. Die Kameras und Software von VISIR-LadleDeslag werten den Oberflächenschlackengehalt in der Gießpfanne aus und leiten die Informationen an den Ofenbediener weiter, wenn sich eine hinreichende Schlackenmenge gebildet hat.

Kommt es bei Ihrer Oxygenstahlproduktion zu unkontrollierbaren Schwefelanreicherungen? Kommt es zu unkontrollierbaren Reoxidationen während der Gießpfannenbehandlung? Würden Sie gern die Bandbreite der prozessualen Schwankungen zum Prozessende hin verringern? Beobachten Sie eine von Gießpfanne zu Gießpfanne deutlich variierende Abschlackleistung, die vom jeweiligen Bediener abhängig ist?

VISIR-LadleDeslag kann in all diesen Fällen Abhilfe schaffen.

Variationen der über die Gießpfanne übertragenen Schlacke sorgen häufig für Probleme bei den Produktionsabläufen und der Produktqualität. Unvorhergesehene Reoxidationen verringern den Legierungsertrag und die Veredelungseffizienz, sodass der Ofenbediener vom Standardprozess abweichen und zusätzliche Prozessschritte vornehmen muss. Vermehrt aufgenommener Sauerstoff trägt außerdem zur Bildung von nichtmetallischen Einschlüssen bei, die eine weitere Verschlechterung der Produktqualität zur Folge haben.